Molte aziende hanno convertito i propri impianti produttivi e nell’emergenza si sono spinte a realizzare le valvole per i respiratori delle terapie intensive

Tecnologia, riconversione, ricerca di soluzioni innovative, anche ‘non convenzionali’: le imprese italiane affrontano l’emergenza sanitaria offrendo la propria competenza e le proprie risorse.

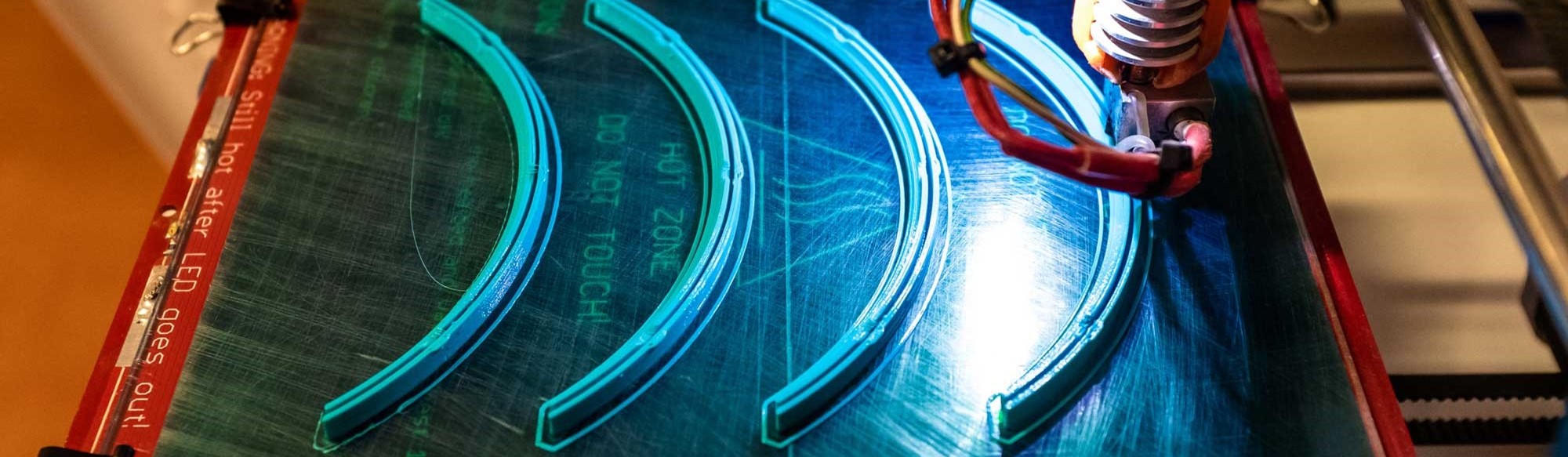

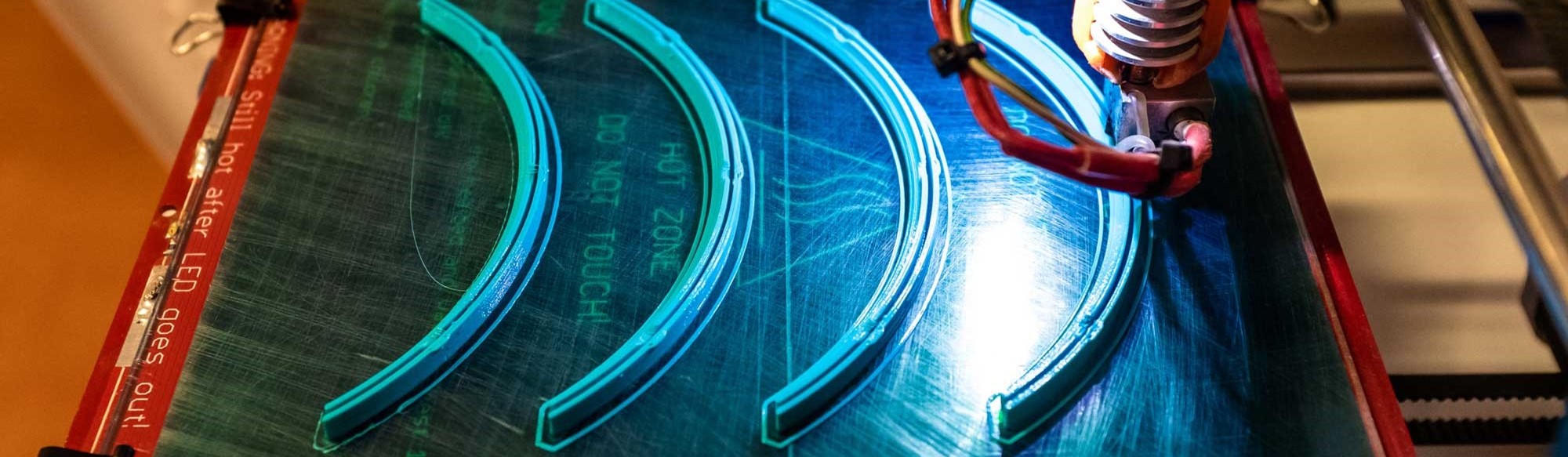

Dopo la riconversione della produzione per realizzare mascherine e camici, prosegue il contributo delle aziende per contrastare l’emergenza Covid-19. Questa volta attraverso la stampa 3D.

Esperienze nate da collaborazioni e sinergie, come quella tra la startup FabLab specializzata nel 4.0 e Isinnova che trasforma in oggetti concreti le idee di privati e aziende: hanno risposto all’emergenza dell’Ospedale Mellini di Chiari nel Bresciano che stava esaurendo delle valvole per i respiratori della terapia intensiva, senza che il fornitore abituale potesse fornirle nei tempi necessari.

Così, dopo avere realizzato il primo prototipo, a tempo di record sono state prodotte con una stampante 3D 100 valvole su misura, contribuendo così a salvare vite umane.

Ma la sinergia tra idee, adattamento e innovazione, non si ferma qui. Ed ecco che le maschere da snorkeling diventano dei respiratori grazie – anche in questo caso – alla produzione di speciali valvole, sempre attraverso la tecnologia della stampa 3D.

Isinnova è stata contattata dall’Ospedale di Gardone Valtrompia con la richiesta di ‘trasformare’ in respiratori delle particolari maschere da snorkeling, per fronte alla penuria di maschere C-PAP ospedaliere utilizzate nella terapia sub-intensiva.

Servivano però dei nuovi componenti di raccordo per adattare le maschere ai macchinari, e così – anche qui in tempi brevissimi - è stata disegnata, stampata in 3D, collaudata e successivamente brevettata quella che è stata chiamata ‘valvola Charlotte’, perfettamente funzionante.

Né la maschera né il raccordo valvolare sono certificati, ma rappresentano soluzioni di emergenza in situazioni eccezionali di necessità, dove non è possibile fare diversamente, tanto che la startup ha condiviso liberamente il file per la realizzazione del raccordo in stampa 3d (brevetto a uso libero), in modo che tutte le strutture sanitarie in difficoltà possano usufruirne, rivolgendosi a stampatori 3D in grado di produrre il pezzo.

Il progetto si è rapidamente diffuso in ambito nazionale: molte realtà imprenditoriali hanno contribuito a trasformarlo in un progetto industrializzato, mettendo a disposizione i propri macchinari e riconvertendo la produzione alla realizzazione delle valvole Charlotte.

A cominciare da 3Drap, startup di Avellino, che ha risposto alla chiamata di Isinnova e del Fablab di Brescia, che hanno chiesto supporto nella realizzazione delle valvole per fare fronte alle necessità. Mettendo a disposizione le loro stampanti – una trentina - hanno realizzato circa 50 kit, per un totale di 230 ore di lavoro.

E poi, dai privati proprietari di stampanti 3D, fino a realtà industriali, come le bresciane Cembre, Beretta, il gruppo Ivar di Prevalle, la Tecnovega di Collebeato, la Gimatic di Roncadelle, l’Amx Automatrix di Gavardo fino ad aziende di Ostuni, Pompei e Cesena.

Proprio pochissimi giorni fa, rende noto Isinnova, è stato inoltre realizzato uno stampo a iniezione grazie alla disponibilità del Gruppo Oldrati, nostro cliente, per una produzione industriale massiccia, istituendo parallelamente un punto di raccolta unico per le richieste di maschere e raccordi.

Decathlon Italia, da parte sua, ha contribuito a questa importante iniziativa regalando 10.000 maschere da snorkeling Easybreath alle Regioni, responsabili della sanità pubblica.